真空チャンバーは真空状態という特殊な環境をつくる装置でありながら、その用途は多種多様です。ここでは、真空チャンバーの代表的な使用用途を紹介します。

プラズマ処理

真空環境内では、電気エネルギーを利用してガスをプラズマ状態に変換できます。真空チャンバー内でのプラズマ処理は、材料の活性化やクリーニング、エッチング、薄膜の形成に有効です。

表面処理

光学コーティングや半導体製造の工程として、真空環境下での表面処理があります。真空チャンバー内で他の金属などを蒸着させることで、基板や素材の表面に薄膜を形成することが可能です。

材料の乾燥・水分除去

真空チャンバー内の圧力を下げることで、液体から気体への相変化が起こります。この現象を利用して、食品の乾燥や素材の水分除去をおこないます。

材料研究

真空チャンバーは材料物性の調査にも使用されます。真空状態であれば、気体や水分の影響を受けずに材料の物理的特性を評価可能です。表面処理技術の研究や、耐食性・耐久性の確認もできます。

複合部品の製造または鋳造

真空状態を利用すると材料を均一に混合できます。ただし、接着剤やエポキシ樹脂のアウトガス対策が不十分だと、ワーク汚染や不良品の発生といったトラブルにつながるため、注意が必要です。

宇宙環境または高高度のシミュレーション

真空チャンバーは宇宙環境や高高度のシミュレーションにも利用されます。地球上では、宇宙機器のテストや宇宙環境における材料の挙動の研究ができる設備や装置は限られるため、真空状態を比較的容易に再現できるという点で非常に有用です。

半導体製造

半導体製造工程において、CVD装置やエッチング装置、スパッタリング装置、EUV露光装置など、多くの装置に真空チャンバーが使用されています。これらの装置は、薄膜の形成や微細加工、高融点金属または合金の成膜、精細な回路パターンの作成など、半導体製造の重要なプロセスに必要です。

滅菌処理

真空容器内に過酸化水素を噴霧してマイクロ波を照射することによって、過酸化水素ガスプラズマが発生します。この現象により、短時間かつ残留毒性なしに微生物を死滅させるのが「低温ガスプラズマ滅菌」です。

核融合実験

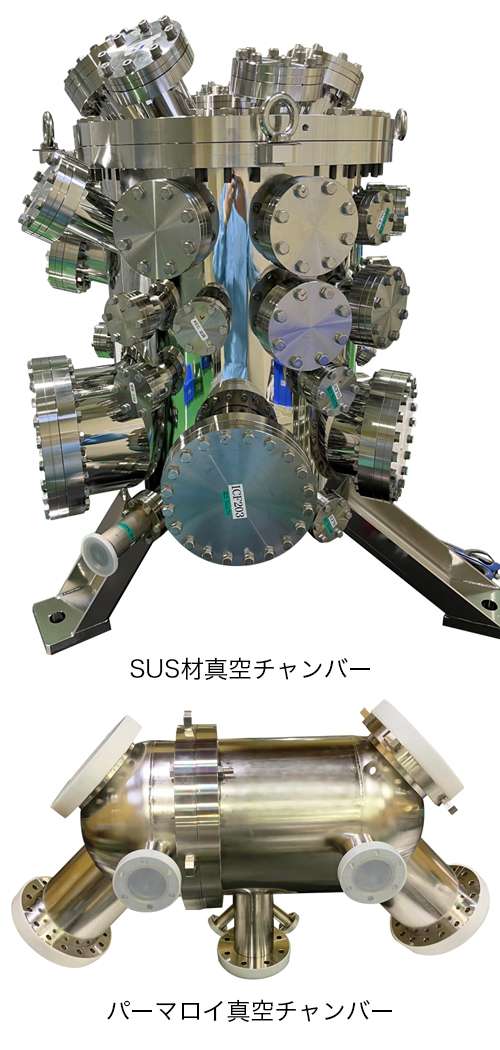

真空チャンバーは核融合実験においても重要パーツです。近年、核融合研究が発展していくにつれ、装置の大型化が進んでいます。当社では構造上、陸上輸送ができないような超大型真空チャンバーの製作にも対応加工です。

真空チャンバーは金属製の箱型構造で、内部から空気を取り除くことで真空状態を実現します。空気を排出するために使用するのが「真空ポンプ」です。真空ポンプは、動力を使って物理的に気体を排出する「気体輸送式真空ポンプ」と溜めた気体を加熱・冷却して排出する「気体溜め込み式ポンプ」に大別できます。

内部の空気がなくなっても大気圧で押しつぶされないように、真空チャンバーには十分な強度が必要です。強度を維持できる素材として、ステンレス鋼やアルミニウム、チタンなどを使用します。また、少しでも空気の出入りが起こると真空状態が維持できなくなるため、気密性を確保する設計にしなければなりません。高い気密性を保つには、接合部やフランジなどの加工精度も重要です。

真空チャンバーの選択もしくは製作において、以下の項目を確認することが大切です。

使用目的

真空チャンバーを使用する目的を明確にし、具体的な用途に合わせたチャンバーを選びます。例えば材料研究と宇宙環境シミュレーションでは、装置のサイズや仕様が大きく異なります。

必要な真空度

使用目的に応じて必要な真空度を決定します。要求される真空度を得るのに適切なポンプシステムやチャンバーの設計を選びます。高真空を得るためにはベーキング処理なども必要です。

容積と寸法

真空チャンバーの容積と寸法は、使用する試料や装置のサイズに合わせる必要があります。十分なスペースがなければ作業効率が落ちるだけでなく、事故の要因にもなりえます。

材料

真空チャンバーの材質選定においては耐久性や耐腐食性、強度が重要です。ステンレス鋼が広く使用されていますが、用途によってはアルミニウムやチタン、パーマロイなども選択されます。

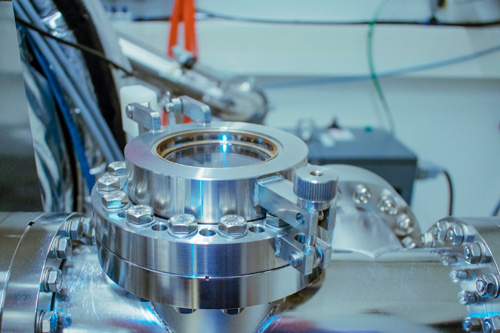

気密性

真空チャンバーの気密性は、真空状態を確実に保持したり気体や不純物の侵入を防いだりするために重要です。気密性の高さは、シールや接合部の設計・加工の精度、溶接技術によって左右されます。

アクセスと操作性

チャンバー内のポートやドア、ハッチへのアクセスと操作性を考慮する必要があります。用途によっては自動化も検討するとよいかもしれません。

温度制御装置

加熱と冷却が可能な温度管理システムを選定します。温度コントローラ付きのホットプレートを内蔵する真空チャンバーもあります。

視認性と照明

ビューポートや照明を選定し、チャンバー内の視認性を確保します。

計測器具

真空チェンバーに必要な計器類を検討します。熱を伝達する気体が少ない真空中では、温度測定さえも容易ではないことに注意が必要です。

カスタマイズオプション

使用目的によっては、特別なカスタマイズが要求されます。例えば、内部温度の均一性を実現するために二重壁の水冷チャンバーを設計するなどです。