〒401-0320

山梨県南都留郡鳴沢村2278

営業時間:8:20~17:30

休日:土・日・祝日

TEL:0555-85-2844

FAX:0555-85-2722

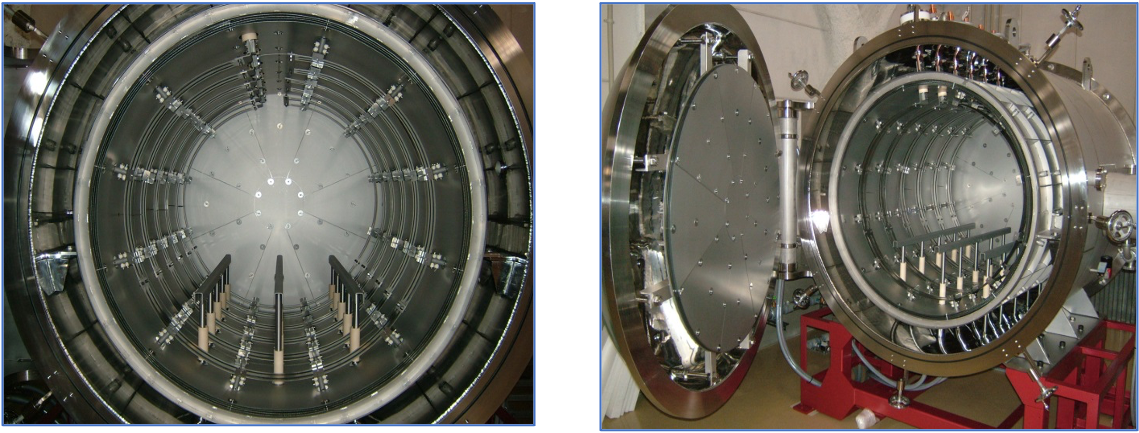

クリーン・高温環境下にて様々な用途・目的に合わせた真空熱処理サービスを提供します。

・炉内寸:φ1000xD1348mm

・炉床サイズ:最大 900mm

・最高加熱温度:1100℃

・到達圧力:10-5Pa台

| 目的 | 用途 | |

|---|---|---|

| ・脱ガス処理 | 真空中への各種アウトガス放出低減 水素ガスの放出 二次電子放出低減 のため |

ガラス基板、半導体製造装置部品 真空中に入れる機械加工部品・脱脂 電池材料の乾燥 航空・宇宙関連業界 |

| ・磁気焼鈍 | 磁気特性向上 地磁気の除去のため |

軟磁性材料(電磁鋼板、ケイ素鋼板、純鉄、パーマロイ等) シールドケース、モータ・センサ等のハウジング 電子顕微鏡のヨーク・ハウジング・ステージ等の構成部品 |

| ・焼きなまし | 加工性向上、高精度化、高機能化のため (変色のない処理が可能) |

金属材料、工具合金、金型、治具、ばね |

・精密機械分野

・自動車分野

・航空・宇宙分野

・エネルギー分野

・液晶分野

・半導体製造分野

・電気・電子分野

・医療機器分野

・加速器・核融合分野

・研究開発分野

・ナノテクノロジー分野

SUSのダクトを200℃で脱ガス処理した時の結果です。これは四重極形質量分析計(QMS Quadrupol Mass Spectrometer)

Q-massで真空内に残留する成分を測定した結果です。横軸は質量数で、縦軸は真空度です。Q-massが計測される値はイオンの量なので、わかりやすくするために圧力換算しています。

脱ガスするためのベーク処理する前の到達真空度は9.4x10-4Paでしたが、脱ガス処理することで、真空度は4.7x10-5Paまで改善しました。主な成分は質量数18の水で、加熱によって、水が取れています。

真空内でベークした効果は到達真空度の変化だけなく、質量数44以上の有機物の成分が2桁程度減っています。このダクトを大気解放するち表面に再び大気中の水成分が付着しますが、有機物の成分は付着することなく、部材からのアウトガスが改善されていることがわかります。

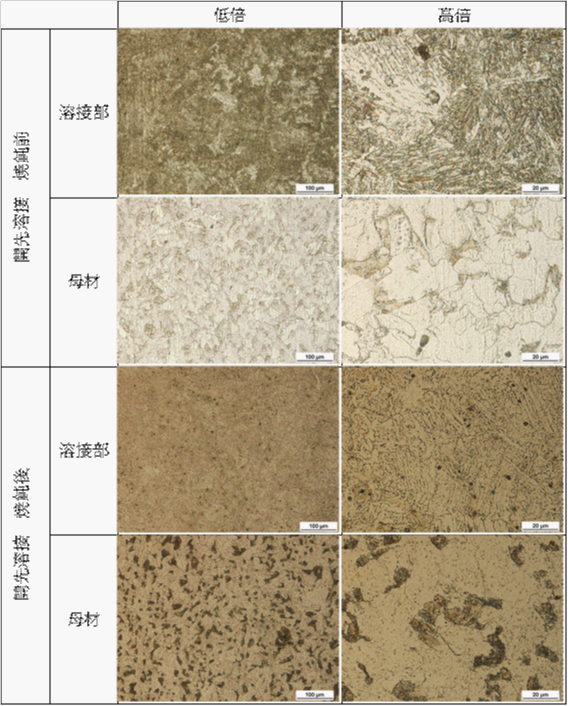

溶接部分を600℃で焼鈍処理した結果を以下に示します。

横軸は表面から内部までの距離、縦軸は硬度です。鈍処理をすることで、溶接部の硬度はほぼ母材と同等になっています。

3つのサンプルをそれぞれ焼鈍処理しました。

どのサンプルも溶接部分が母材の硬度と同等レベルの硬度になっていることがわかります。

次に、表面に残る内部応力をX線回折分析装置で評価しました。溶接すると周りの金属を引き込み硬化するので、内部に応力が残っています。焼鈍処理をすることで、下図に示すように内部応力が除去できていることがわかります。

ステンレス鋼(SUS304)を600℃で焼鈍処理したサンプルの顕微鏡観察による組織写真です。溶接した部分では樹枝状結晶になり、柱状形状をしています。母材部分では通常の結晶組織が観察されています。焼鈍処理で溶接部は柔らかくなっていますが、この温度での処理では組織自体の形に変化はありません。