真空チェンバー(Chamber)の真空排気設計

真空チェンバーの内部状態

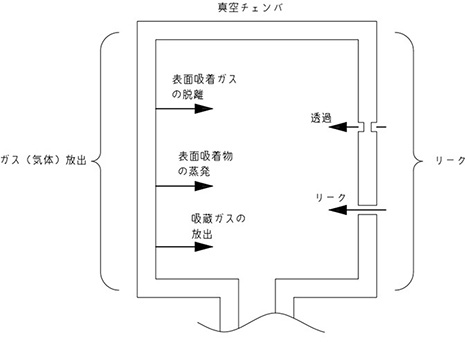

真空チェンバの内部は図1のように真空チェンバー内表面から放出されるガス、フランジからのリークなど色々な気体が充満しています。

これらの気体を真空ポンプで真チェンバ外へ放出することで、真空チェンバー内の圧力が下がっていきます。目標の圧力に到達させるための真空ポンプの必要な排気速度は真空チェンバ内表面から発生する気体放出量を推定することから始まります。

図1 真空チェンバーのリークと気体放出 |

真空チェンバー内表面から出る気体量の推測

真空チャンバーのフランジなどからのリーク量は真空チェンバー内表面からの気体放出量に加算されますが、リーク検査は一般的にヘリウムリーク試験にて行われ許容リーク量として1×10-9 Pam3/s以下としている場合は真空チェンバー内表面からの気体放出量に比べて非常に小さいため、真空チェンバー内表面からの気体放出量のみについて検討を行います。

真空チェンバー内表面からの放出される気体放出量は単位面積当たりの気体放出速度として専門書や学術文献に示されています。

真空チェンバー内表面からの気体放出量Q(Pam3/s)は真空チェンバ―の内表面積A(m2)、気体放出速度q(Pam3/s・m2)とした場合以下の式で表せます。

Q=A×q

気体放出速度と圧力との関係

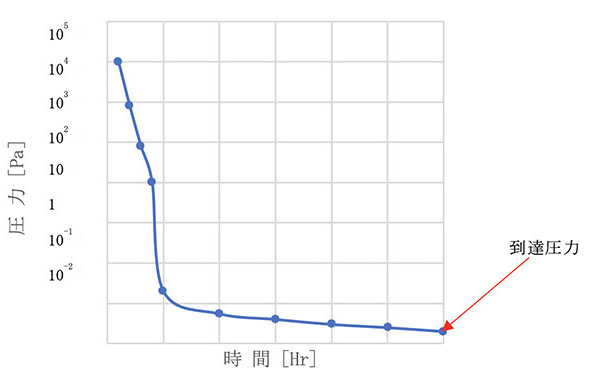

真空容器を真空ポンプで排気すると通常下記のグラフのような排気曲線になります。

真空排気後所定の時間に到達する圧力は真空ポンプの排気速度と真空容器内表面からの気体放出速度から推測できます。

P=Q/Se

=(q×A)/Se

Q:気体放出量(Pam3/s)

p:到達圧力(Pa)

q:気体放出速度(Pam3/sm2)

A:真空にさらせる面積(m3)

Se:真空ポンプによる実行排気速度(m3/s)

(実行排気速度とは真空チェンバー引口での排気速度)

排気曲線

弊社では真空容器の製作実績から種々の表面処理に対する気体放出速度のデータを保有しており、このデータから表面処理要領及び真空ポンプの排気速度を決めることができます。

真空チェンバーからの気体放出速度

真空チェンバーからの気体放出速度は、真空ポンプの排気速度と到達圧力から推定する方法、ビルドアップ法、コンダクタンスが分っているオリフィス等を使用して計測する流量法などいろいろな計測法から計測ができます。

弊社が測定した気体放出速度の例を以下にご紹介いたします。

気体放出速度の計測例

| 真空チェンバー材料 | 真空チェンバー内表面処理 | 気体放出速度 (Pa・m3/s・m2) |

| SUS304+アルミ合金 | SUS304部分:バフ研磨+酸洗浄 アルミ合金部分:機械加工+脱脂洗浄 |

室温で真空排気7時間 1x10-5 |

| SUS430+SUS316L | バフ研磨+洗浄処理 +TiNコーティング |

250℃x90時間ベーキング後 室温状態で60時間真空排気 5x10-9 |

| バーマロイPC | バフ研磨+洗浄+真空熱処理 | 250℃x48時間ベーキング後 室温状態で30時間真空排気 4x10-11 注1 |

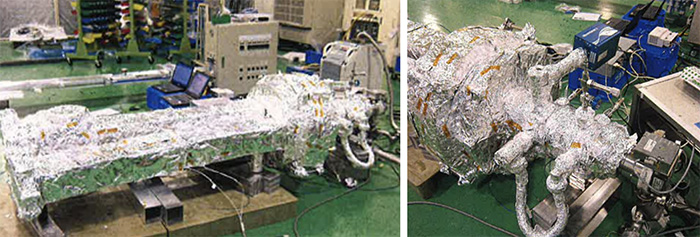

以下の写真は真空チェンバーのベーキング後の気体放出速度を流量法による計測状況 です。

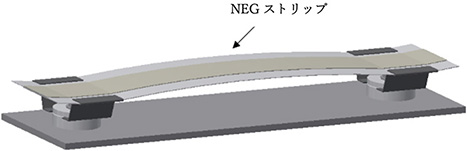

NEGストリップアッセンブリーの設計

NEGストリップは非蒸発型ゲッター(Non Evaporable

Getter)と言われ真空中で気体のゲッター作用があり高真空から超高真空領域で真空ポンプとして使用されていますが、ゲッター作用を起すためには真空チャンバー内に設置後真空状態で200℃以上の高温

加熱が必要となります。

弊社では通電加熱により高温加熱ができるように、電気絶縁及び加熱時のNEG

ストリップの熱膨張を考慮したNEGストリップアッセンブリーの設計製作実績

があります。

製作例

下図に示すNEGストリップアッセンブリーは長い真空ダクト内にNEGストリップ

を設置するようにしたものです。幅30mmのNEGストリップを細長いプレートの

上に電気絶縁を設けた金具により固定されています。

また、NEG活性時の通電加熱による熱膨張によりNEGストリップが変形して

地絡しない構造としています。